Nach dem Lockdown wird der globale Footprint der internen und externen Lieferkette wieder auf den Prüfstand gesetzt. Wir wollten genauer verstehen, welche Überlegungen in den Unternehmen angestellt werden. Dazu haben wir mit Führungskräften sowie Produktions- und Supply-Chain-Experten gesprochen.

Vorweg: Niemand gedenkt, den Set-up der Lieferketten auf den Kopf zu stellen oder gar von global auf national zu schalten. Trotzdem haben die nationalen Lockdowns bzw. Shutdowns und der neuerliche Aufbau von Handelshindernissen veranlasst, die Lieferketten zu prüfen und zu optimieren.

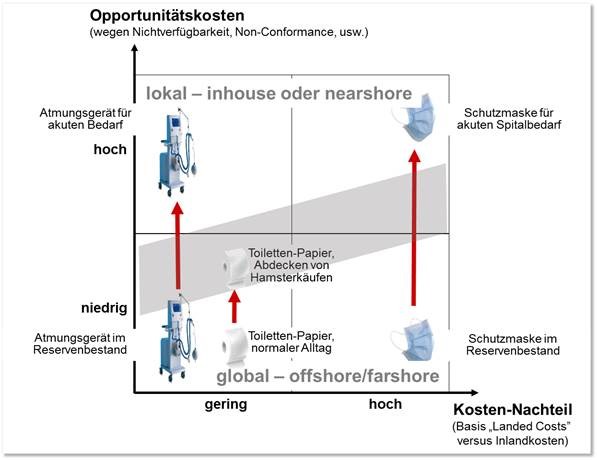

In den Gesprächen wurde deutlich, dass für Sourcing-Entscheidungen in der Vergangenheit allzu oft einzig die Beschaffungskosten – im Sinne von „Landed Costs“ – ausschlaggebend waren. In vielen Fällen waren die Kostennachteile gegenüber Fernostlieferanten zu frappant, zumindest in dieser statischen Betrachtung.

Die dynamische Sicht mit unvorhersehbaren Bedarfsschwankungen, Lieferschwierigkeiten oder kurzfristigen Spezifikationsänderungen wurde dagegen wenig berücksichtigt. Es ist schwierig, die Sicherheit oder Flexibilität der Versorgung sowie andere qualitative Faktoren wie den direkten Zugriff auf Produktionsknowhow oder das Feedback an die Produktentwicklung zu quantifizieren.

Grundsätzlich lässt sich die Versorgungssicherheit bzw. -flexibilität nur indirekt – im Sinne von Opportunitätskosten – bewerten. Obwohl über entgangene Erträge und Margen bzw. Opportunitätskosten nicht Buch geführt wird, sind sie da und lassen sich für jeden konkreten Fall abschätzen. Diese Opportunitätskosten stellen sozusagen eine Obergrenze für die Mehrkosten dar, welche das Unternehmen zugunsten der allzeitig robusten Versorgung einsetzen kann.

Besonders kritisch sind Lieferungen, welche kundenspezifisch weiterbearbeitet werden oder schnell verfügbar sein müssen. In der Regel handelt es sich um kleine Volumina. Entsprechend gering fällt deren Gewichtung in der Gesamtkostenbetrachtung aus.

Differenzierung der Versorgungsaufträge

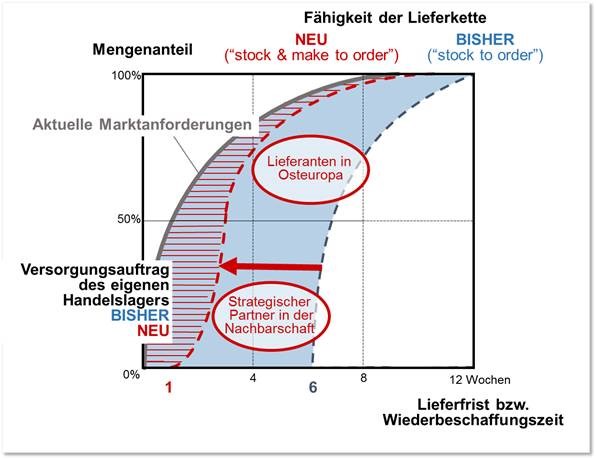

Auf dieser Beobachtung setzt die Differenzierung der Versorgungsaufträge in der Lieferkette auf. Durch die Kombination von lokalen und globalen Quellen gewinnt das Unternehmen logistische Flexibilität, die Möglichkeit auf raschen Zugriff und nicht zuletzt die Aufrechterhaltung von lokaler Kompetenz – im eigenen Haus oder in der Nachbarschaft. Richtig kombiniert, verspricht der Multiple-Sourcing-Ansatz tiefere Gesamtkosten. In diesem Licht bedeutet der Multi-Sourcing-Ansatz ein Miteinander von hiesigen und globalen Lieferanten.

Unser Tipp

Pflegen Sie einen Multiple-Sourcing-Ansatz, um den Versorgungsauftrag zu differenzieren. Damit können sich Ihre internen und externen Lieferanten auf einen für sie passenden Versorgungsauftrag fokussieren. GroNova unterstützt Sie immer mit erfahrenen Umsetzungsexperten.

Mit herzlichen Grüssen

Ihr Andreas Suter

PS.: Im Buch „Die Wertschöpfungsmaschine – Prozesse und Organisation aus der Strategie ableiten“ (Hanser-Verlag, 2. Auflage) finden Sie Ansätze, wie innerhalb des Unternehmens wie auch im Verbund mit den Lieferanten Wertschöpfungsketten stabil gebaut werden.

Gerne empfehle ich das zum Buch passende Tagesseminar „Die Wertschöpfungsmaschine für komplexe Organisationsprobleme“ der GroNova-Academy am 4. September 2020 in Thalwil (ZH).

Alternativ bieten wir Ihnen auch Inhouse-Seminare mit dem Buchautor Andreas Suter an, damit die Internas im Haus bleiben.

| Wissensbox:

Outsourcing: Auslagerung von bisher in einem Unternehmen selbst erbrachten Leistungen an externe Auftragnehmer oder Dienstleister. Beispiele sind:

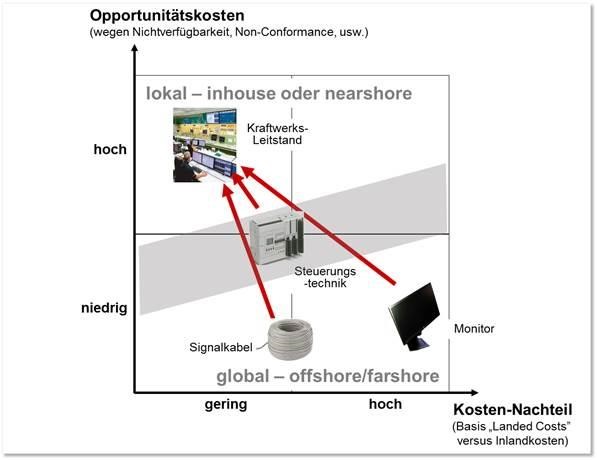

Statische und dynamische Bewertung Typischerweise beruhen Verlagerungsentscheidungen – nicht nur – auf statischen Kostenvergleichen bzw. Schätzungen der „Landed Costs“. Der dynamische Wert für die Flexibilität und Robustheit der Versorgung oder den direkten Zugriff auf das Produktions- und Prozessknowhow, die sogenannten Opportunitätskosten, lassen sich nicht direkt einpreisen. Sie relativieren allfällige Kostennachteile gegenüber dem günstigen Drittland. Die statische und dynamische Sicht ergänzen sich und werden deshalb vertikal zu einander dargestellt (siehe Abbildungen 1 bis 3). |

Abbildung 1: „Landed Costs“ und Opportunitätskosten abhängig von der Nachfrage-Dynamik (Beispiele)

Abbildung 2: „Landed Costs“ und Opportunitätskosten abhängig von Produktkategorien (Beispiele)

Abbildung 3: „Landed Costs“ und Opportunitätskosten abhängig von Produktbestandteilen (Beispiel)

Abbildung 4: Differenzierter Versorgungsauftrag der Lieferkette bzw. des eigenen Handelslagers

GroNova-Experte für Ihre Produktions-, Sourcing- und Lieferketten-Themen

GroNova-Experte für Ihre Produktions-, Sourcing- und Lieferketten-Themen

Eric Pineau

dipl. Prod.-Ing. ETH

„Hands-on“ Projektleiter für Neuausrichtung von Produktionswerken und Lieferantbeziehungen. Über 30 Jahre Erfahrungen in der Erarbeitung und Umsetzung von flexiblen Lieferketten und modernen Produktionsorganisationen

Praxisbeispiel im Fokus

Differenzierung der Lieferanten

Branche: Handel mit spezialbehandelten Stählen; rund 15 Niederlassungen und 400 Mitarbeiter.

Ausgangslage und Handlungsbedarf: Sich häufende Kundenreklamationen wegen Lieferverspätungen

Aus Kostengründen hatte der Stahlhändler das Vergüten von Spezialstählen nach Osteuropa ausgelagert und fokussierte sich auf das Zuschneiden und Beliefern von Kunden im DACH-Raum. Solange die Kunden Lieferfristen zwischen 4-10 Wochen akzeptierten, funktionierte der Set-up gut.

Doch die Zeiten änderten sich. Die kundenseitige Verkürzung der Lieferfristen auf wenige Tage oder Wochen konnten die osteuropäischen Lieferanten nicht erfüllen. Auch mit den eigenen Lägern in den Niederlassungen konnten Lieferverspätungen nicht ausgeschlossen werden. Zudem drückten die Kapitalkosten für die Lagerhaltung auf den Gewinn (blaue Fläche in Abbildung 4).

Grundsätzlich war die Geschäftsleitung gewillt, die langjährige Partnerschaft mit den beiden Lieferanten fortzusetzen. Allerdings forderte sie massiv verkürzte Lieferfristen und mehr Flexibilität. Von neu verhandelten Lieferzeiten versprach sie sich einen besseren Servicegrad und weniger Kapitalbindung.

Auftrag: Neuverhandlung der Lieferzeiten mit den osteuropäischen Lieferanten

GroNova wurde von der Geschäftsleitung beauftragt, mit einer international erfahrenen Expertin das eigene Supply-Chain-Management-Team zu unterstützen. Von ihr versprach sich die Firma „frischen Wind“ in den eingefahrenen Lieferantenbeziehungen. Eine alternative Herangehensweise in den Verhandlungen wäre auf jeden Fall hilfreich.

Lösung: Aufbau eines Lieferanten in der „Nachbarschaft“

Die GroNova-Managerin erkannte, dass die Belieferung durch die osteuropäischen Lieferanten unter drei Wochen nicht umsetzbar war. Deshalb schlug sie vor, einen neuen Lieferanten unweit vom Stammhaus als weiteren strategischen Partner aufzubauen. Von ihm wurde erwartet, Lieferfristen von eins bis maximal drei Wochen abzudecken. Davon war rund ein Drittel der Absatzmenge betroffen. Obwohl in Folge der höheren Personalkosten Mehrkosten für das Unternehmen entstanden, war die Geschäftsleitung einverstanden. Die anderen zwei Drittel mit Lieferzeiten von drei bis sechs Wochen wurden bei den bisherigen Lieferanten aus Osteuropa belassen (rot schraffierte Fläche in Abbildung 4).

Fazit: Differenzierung der Versorgungsaufträge

Üblicherweise wird aus verhandlungstaktischen Gründen auf mehrere Lieferanten gesetzt.

Aus logistischer Sicht ist eine strategische Partnerschaft mit einem oder wenigen Lieferanten optimaler, sofern deren Versorgungsaufträge klar definiert sind.

Faktisch ergibt sich daraus ein Single-Sourcing auf Zeit. Die entstehenden Mehrkosten werden durch erhöhte Versorgungssicherheit und Flexibilität mehr als nur wettgemacht. Allerdings bedingt letzteres, dass Prognose- und Bedarfsinformationen intensiver als üblich ausgetauscht werden.

Für weitergehende Informationen und bei konkretem Handlungsbedarf stehen wir Ihnen gerne unter +41 41 727 04 70 zur Verfügung.