Zuerst lean, dann smart

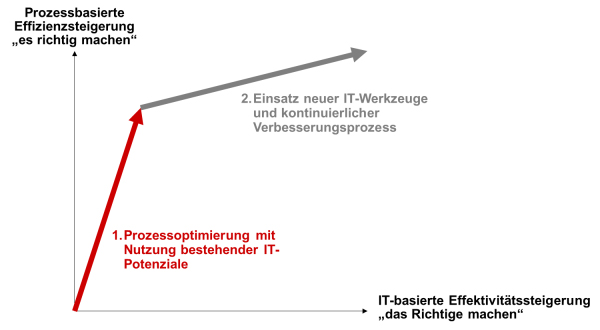

Die identifizierten Potenziale sind enorm. Doch bevor digitalisiert werden kann, müssen die Prozesse optimiert werden. Wenn immer noch zu viel Zeit und Ressourcen verschwendet, die Prozesse noch zu komplex abgewickelt und die aktuell verfügbaren IT- Werkzeuge nicht sinnvoll genutzt werden, wird das Pulver bloss verschossen.

Wie mit Hilfe spezieller Analysemethoden komplexe Zusammenhänge transparent dargestellt werden, um so den Blick auf Potenziale und Unwirtschaftlichkeiten frei zu machen, zeigt unser Praxisbeispiel im Fokus: Das Zusammenspiel zwischen westeuropäischem Systemhaus und verlängerter Werkbank in Osteuropa.

Hintergrund

Industrie 4.0 - was ist das eigentlich?

Die Idee dahinter: mit Industrie 4.0 soll mit der möglichst kompletten Digitalisierung und der konsequenten Nutzung der entstehenden Daten die industrielle Wertschöpfung im eigenen Haus, bei den Zulieferanten und den Kunden „revolutioniert“ werden.

Aber ohne konsequente Optimierung der physikalischen Welt werden auch neue Technologien ihr vollmundiges Versprechen nicht halten . Um verlässlichere Entscheide („smart“) schneller treffen zu können, muss die physikalische Welt von nichtwertschöpfenden Prozessen und Strukturen befreit werden („lean“).

Welche Entwicklungen zeichnen sich ab?

Unter Industrie 4.0 werden Technologie-Entwicklungen gebündelt. Wie und in welcher Kombination diese umgesetzt werden, hängt jedoch von den situativen Gegebenheiten im jeweiligen Unternehmen ab. Je nach Anwendungsfall sind die einen noch mehr Vision, andere schon näher an der Realität.

Eine ordnende Übersicht:

- Cyber Physical Systems: Digitale Vernetzung und Selbststeuerung von (Produktions-)Systemen

- Cloud: Virtueller Betrieb von Geschäftsprozessen als Web-Services

- Big Data: Nutzung aller Daten aus dem Wertschöpfungsprozess

- Internet der Dinge: Produkte mit eingebetteten Applikationen und Datenspeichern

- Data driven Services: Dienstleistungen auf Basis von Produkt- und Nutzungsdaten

- Smart Factory: Automatisierung durch digitale Integration der Wertschöpfung

- Smart Parts: Teile mit Wissen über ihre Herstellung und Nutzung

Dabei fokussiert Industrie 4.0 auf folgende Schwerpunkte:

- Flexibilisierung entlang der gesamten Wertschöpfungskette durch Echtzeitsteuerung

- Zeit- und Ressourceneffizienz durch Integration und Vernetzung von Produktions-

und Logistikprozessen

- Individualisierung der Produkte mit Losgrösse 1 zu wirtschaftlichen Bedingungen

- Neue Informationsdienste und flexible Geschäftsmodelle

Fazit:

Eine Revolution dürfen wir von Industrie 4.0 alleine nicht erwarten. Es ist vielmehr eine konzeptionelle Bündelung technologischer Visionen. Wie in den letzten 30 Jahren wird sich die Geschäfts- und Arbeitswelt verändern; die neuen Technologien Industrie 4.0 werden schrittweise und im Verbund mit bestehenden Systemen eingeführt.

Praxisbeispiel im Fokus

Liefertreue dank besserer Vernetzung

Branche: Maschinenbau, Systemanbieter

Ausgangslage und Handlungsbedarf: Ungenügende Liefertreue, Endtermin gefährdet

Ein Systemhaus hatte die Fertigung der High-Tech Endgeräte weitestgehend ausgelagert, während intern an zwei Standorten Entwicklung, kundenspezifisches Engineering, die Fertigung von Schlüsselkomponenten, die Endmontage, Parametrierung sowie Inbetriebnahme erfolgte.

Nach mehrjähriger Entwicklungszeit war die fristgerechte Lieferung wenige Wochen vor der Übergabe an den Endkunden höchst gefährdet. Der osteuropäische Zulieferer war offensichtlich nicht in der Lage, die geforderte Qualität sicherzustellen. Noch immer fiel beinahe jedes zweite Gerät beim Eingangstest als fehlerhaft durch.

Ein Scheitern an dieser Stelle hätte den Verlust des gesamten Auftrags in zweistelliger Millionenhöhe, Vertragsstrafen und massive Reputationsschäden im Markt mit sich gezogen. Die Stimmung zwischen Hersteller und Zulieferer war auf dem Nullpunkt, gegenseitige Schuldzuweisung an der Tagesordnung.

Auftrag: Ursachen identifizieren und Probleme rasch beheben

Der Auftrag an GroNova war klar: "Finden Sie rasch die Ursachen für die Qualitätsprobleme beim Zulieferer und eliminieren Sie diese. Stellen Sie die fristgerechte Auslieferung der geforderten ersten Serie sicher!"

Der ausgewählte Skillpool-Partner führte zuerst intensive Gespräche mit den Beteiligten an allen Standorten und inspizierte den „Tatort“ beim Zulieferer. Schon nach wenigen Interviews war ihm klar, dass der Zulieferer mit unvollständiger und teilweise veralteter Spezifikationen arbeitete.

Nachentwicklungen wurden weder systematisch nachgeführt noch an den Zulieferer übermittelt. Auch fertigungsrelevante Toleranzen wurden ihm vorenthalten. Umgekehrt meldete der Lieferant seine Schwierigkeiten bei der Fertigung nicht an die Entwickler im Systemhaus zurück.

Lösung: Vernetzung von Systemhaus mit dem Zulieferer verbessern

Dazu brachte der GroNova Experte beide Parteien an einen Tisch und ermahnte die betroffenen Personen offen und respektvoll miteinander umzugehen. Schuldzuweisungen waren ab sofort verboten.

Dieses persönliche Kennenlernen verbesserte sofort spürbar die Kommunikation. Statt Vorwürfen wurde jetzt gemeinsam nach Lösungen gesucht, wurden Risiken identifiziert und die technischen Fertigungsunterlagen lückenlos nachgeführt. Man sass ja schliesslich im selben Boot.

Zudem stellte der GroNova Experte sicher, dass die Messmethoden identisch und die Prüfsysteme aufeinander abgestimmt, kalibriert wurden. So waren beide Seiten in d er Lage, Abweichungen sofort vor Ort zu erkennen und unmittelbar zu handeln.

In Video- und Telefonkonferenzen klärte man Fragen direkt und räumte Missverständnisse sofort aus. Der digitale Datenaustausch beschränkte sich nur auf technische Dokumente, statt Beschwerden, Unterstellungen oder gar Belehrungen. Das schuf gegenseitiges Vertrauen. Aber auch der Lieferant musste seine Hausaufgaben erledigen. Mit Hilfe unseres Experten lernten seine Mitarbeiter die für sie wichtigsten Lean-Prinzipien kennen und verstehen. Mit dem Blick durch die Produktsicht-Brille auf den Produktionsprozess kamen unnötige Arbeitsschritte und das mehrmalige "in die Hand" nehmen zum Vorschein. Neben optimierten Arbeitsabläufen, aufgeräumten Arbeitsplätzen half vor allem das Bewusstsein für Sauberkeit und Verschwendung die hochsensiblen Bauteile entsprechend zu behandeln und Qualitätsprobleme auszumerzen.

Mit seinem Einsatz hat der Skillpool®-Manager die Geräteausfälle eliminiert und die damit verbundenen Mehrkosten drastisch gesenkt. Der wichtige Kundentermin für die Erstauslieferung wurde gehalten und der Gesamtauftrag war gesichert. Dank seiner Erfahrung und seinem Wissen konnte das Mandat früher als geplant beendet und die Verantwortung an die intern Verantwortlichen übergeben werden.

Fazit: Prozesse beherrschen

Erst mit der Prozessbeherrschung lässt sich die Vertrauensbasis für eine langfristige industrielle Partnerschaft schaffen. Auf Grundlage einfacher, stabiler Material- und Informationsflüsse versachlicht sich die (menschliche) Kommunikation zwischen den Beteiligten – der Schlüssel jeder Kooperation.

Für weitergehende Informationen und bei konkretem Handlungsbedarf stehen wir Ihnen gerne unter +41 41 727 04 70 zur Verfügung.