Wir wollten genauer verstehen, was schief laufen kann, und haben einschlägige GroNova-Projekte untersucht sowie mit CTO’s und Experten gesprochen.

Vorweg: Verspätungen von Innovationsvorhaben sind üblich; Pünktlichkeit scheint die Ausnahme zu sein.

Letztlich führten die Gespräche immer wieder zu den schwierig einzuschätzenden technologischen Entwicklungsrisiken. Nur in wenigen Fällen seien die Lastenhefte zu umfangreich gewesen. In etlichen Fällen musste jedoch eine neue, bisher noch nicht beherrschte Technologie entwickelt werden, weil die Potentiale der bisher eingesetzten Technologien ausgereizt waren. Doch die damit verbundenen Risiken seien unterschätzt worden und weder Budget noch Termine konnten eingehalten werden. In der weiteren Analyse der Vorhaben wurde offensichtlich, dass sie jeweils inhaltlich zu ambitiös waren, weil ein zu grosser Innovationschritt vorgenommen wurde.

Innovationen verdaubar machen

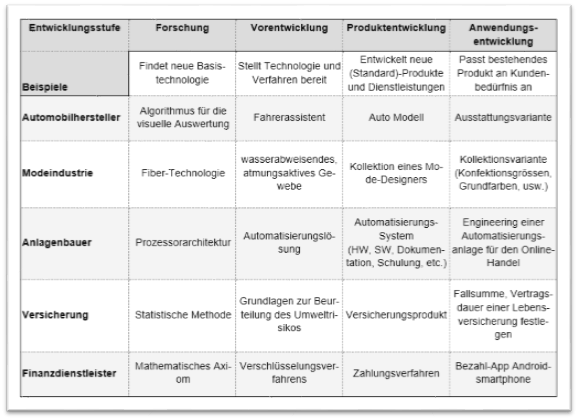

Mit der Schrittweite nehmen die Risiken überproportional zu. Wird nicht nur eine neue Anwendung entwickelt, sondern muss auch noch ins Produktkonzept eingegriffen, eine neue Technologie entwickelt oder gar auf neue Erkenntnisse aus der Grundlagenforschung aufgebaut werden, dann eskalieren die Unwägbarkeiten. Entlang der Entwicklungsstufen von der Vor- über die Produkt- bis zur Lösungsentwicklung nehmen die Risiken nicht ab, sondern potenzieren sich. Denn auf jeder Stufe müssen die Entwicklungsergebnisse in einen neuen Kontext integriert und weiterentwickelt werden.

Um die Entwicklungsrisiken in den Griff zu kriegen, ist es daher vorteilhaft, die Innovationsvorhaben so zu stückeln, dass jeweils auf einen Baukasten vom Unternehmen schon beherrschter Technologien & Methoden bzw. bestehender Produkte & Dienstleistungen zurückgegriffen werden kann. Damit beschränkt sich ein gestückeltes Vorhaben jeweils auf eine Entwicklungsstufe und baut auf eine gesicherte Basis.

Mein Tipp

Prüfen Sie immer in einer detaillierten Machbarkeitsanalyse, inwiefern Ihr Unternehmen die notwendigen Technologien und Methoden beherrscht, um ein neues Produkt zu entwickeln. GroNova unterstützt Sie dabei gerne mit erfahrenen Experten.

Mit herzlichen Grüssen

Ihr Andreas Suter

| Wissensbox: Was heisst Entwicklung? Unter Entwicklung wird die Gesamtheit an wertdefinierenden (und oft technischen) Tätigkeiten verstanden, die zu einem transferierbaren Innovationsoutput führen (z.B. neue Technologie, |

Abbildung: Vierstufige Entwicklung neuer Lösungen

Tabelle: Beispiele für die vierstufige Entwicklung neuer Lösungen

Praxisbeispiel im Fokus

Durch Rückschritt nach vorne marschiert

Branche: Maschinenbaufirma, rund 400 Mitarbeiter und 150 Mio. Euro Umsatz

Ausgangslage und Handlungsbedarf: Maschinenausfälle bei den Kunden

Die Firma hatte eine neue Maschinengeneration entwickelt, die den Schweissprozess durch ein visuelles Auswertungsverfahren steuerte. An der Hausmesse wurde die neue Schweissanlage einem ausgewählten Kreis potentieller Kunden vorgestellt. Diese waren nach der Vorführung so begeistert, dass sie in den folgenden Wochen insgesamt neun Anlagen bestellten.

Die Produktion der Maschinen wurde gestartet, bei den Kunden installiert und in Betrieb genommen. Doch keine der Anlagen erreichte im Dauerbetrieb die zugesicherte Leistungsmenge. Im Gegenteil, manche Anlagen stoppten automatisch schon nach wenigen Betriebsstunden.

Die Servicetechniker versuchten die Probleme zu beheben. Dazu mussten Sie um die halbe Welt vor ort zu den Kunden reisen. Nach sechs Monaten im andauernden Feuerwehreinsatz war immer noch keine Abhilfe in Sicht.

Der für den Servicebereich verantwortliche Leiter kündigte entnervt. Viel schlimmer war jedoch, dass Kunden von den Problemen erfuhren und daraufhin ihre Bestellungen stornierten. Es kam zum dramatischen Einbruch der Auftragseingänge.

Auftrag: Bereichsleitung a.i. und Leitung Taskforce

GroNova wurde beauftragt, mit einem erfahrenen Service-Manager das Unternehmen zu unterstützen. Der Manager-auf-Zeit sollten den Bereich und gleichzeitig die bereichsübergreifende Taskforce zur Lösung der akuten Kundenprobleme leiten.

Lösung: Zwischenlösung durch technologischen Schritt zurück

Nach Augenschein beim nächst gelegenen Kunden vor Ort war ihm klar, dass das Problem nicht kurzfristig zu lösen war. Er schlug deshalb vor, den Schweissprozess wieder mit der Vorgängertechnologie zu steuern und die visuelle Auswertung abzuschalten. Damit war zumindest der Teillastbetrieb gewährleistet. Parallel wurde die Optik weiterentwickelt, so dass die Störquelle (Verschmutzungen an den Linsen) nicht mehr zu Fehlschlüssen führte.

Fazit: Zwischen Labor und staubiger Produktionshalle liegen Welten

Die automatische Anlagensteuerung basierte auf einer für das Unternehmen neuen Technologie der visuellen Bilderfassung und -auswertung. Sie kam unausgereift zum Einsatz. Die erfolgreiche Produktvorführung an der Hausmesse erfolgte quasi unter Laborbedingungen, die Praxistauglichkeit in staubigen Produktionshallen hatte sie nicht bewiesen. Neuartige Technologien sollten erst eingesetzt werden, nachdem wenn sie ausreichend getestet wurden.

Für weitergehende Informationen und bei konkretem Handlungsbedarf stehen wir Ihnen gerne unter +41 41 727 04 70 zur Verfügung.